10月の展示会を通し注文が特に多かったのは、tree (D-04)とhorn (C-02)でした。で、treeについては品切れにしてさらに予約という要望もあって、新たに一から作ろうと一念発起しました。

10月の展示会を通し注文が特に多かったのは、tree (D-04)とhorn (C-02)でした。で、treeについては品切れにしてさらに予約という要望もあって、新たに一から作ろうと一念発起しました。

horn(頂きの意、独)についても好評だったので、これはまだ品切れという訳ではありませんが今後を見越して製作することに。ただしhornの新たなものは、マッターホルンMatterhornの有名な山容同様左向きのフォルムとし、材料は無垢材を使うこととしてグループ分けではgroupDとしました。名称は“D-05 horn left”です。下はhorn (C-02)。  無垢材を使って製作する、その一から行うということは原木の木取りからはじまることを意味します。原木は樹齢300年ぐらいと目されるハルニレ(春楡)です。幅900ミリで、長さは2500ミリ、厚さ約100ミリほどの乾燥した分厚い板(ものすごい重量)を扱いやすくするため、まず、チェンソーで二つに分けました。

無垢材を使って製作する、その一から行うということは原木の木取りからはじまることを意味します。原木は樹齢300年ぐらいと目されるハルニレ(春楡)です。幅900ミリで、長さは2500ミリ、厚さ約100ミリほどの乾燥した分厚い板(ものすごい重量)を扱いやすくするため、まず、チェンソーで二つに分けました。

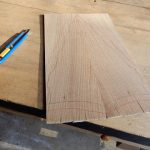

下は、切り分けたところ。これは芯に近い部位なため、乾燥によってずいぶんの反りと歪みが生じています。 まず肝心なオモテ材を取ります。

まず肝心なオモテ材を取ります。

オモテ材は厚さがたったの4ミリ。最終4ミリの板を作るには、挽き割るためのブロック(おおよそ幅150ミリ、長さ1200ミリ、厚さ100ミリ)を作る必要があります。このブロック寸法は、作ろうとするドアリラを想定して割り出したものです。しかも肝要なのは、いずれも90度の正角でなければならないということです。この正角を取るのに活躍するのは手押しカンナ、この威力は驚異です。

筆者はこのブロックを丸ノコ盤で挽き割っていきます。ブレードを普段のものとは違う専用の「タテ挽き用刃」に付け替えて。当初はバンドソーでの挽き割りを考えていたのですが、バンドソーの操作は意外に難しく、正確さに欠け歩留まりが極めて悪いのです。材料が限られているからには歩留まりは重要です。それで結局、丸ノコ盤に落ち着いた経緯があります。

先に材料のブロックの幅を150ミリとしましたが、これは、丸ノコ盤で挽き割るほぼ限界の数値です。最初から4ミリで挽き割るわけではなく、最終的には自動カンナで仕上げるので、約7ミリぐらいに挽いてちょうどいい感じです。

丸ノコ盤で挽き割る作業は危険と隣り合わせゆえに緊張し、とても体力を要します。

下の中央が丸ノコ盤、マキタ2711。その右が手押しカンナ付自動カンナ、マキタ2030s。マキタは木工家にとって信頼のブランドです。

中に挟む板(自分では中材と言っていますが)は厚みがあるので、この挽き割りは比較的楽です。これには丸ノコ盤というより丸ノコの方が活躍します。挽き割ってからは片側を手押しカンナで平面と直角を出し、あとは自動カンナで厚みを決めていきます。

その後オモテ材は、材の側面と上方から同時に圧力をかけて接着し(この技術はちょっと秘密かな)、顔の表情はちょうど観音開きになります。接着のため、二日ほど放っておきます。これを自動カンナにかけて、4ミリの厚さにしていきます。

厚さ4ミリのオモテ材、それが下のものです。型に沿って鉛筆でなぞりました。

上のものを糸ノコ盤で粗取りし、サウンドホールを開けたのが下。このサウンドホールはこれから、専用の冶具でシャープな仕上がりになるよう整えていきます。これが結構な時間を要します。

糸ノコ盤は、リョービ社製TF-50。ネットオークションで手に入れたもの。この機種は旧型のため板抑えのバックに刃押さえのための回転車がついていず作業は不安定、そこで新型の板抑えだけ取り寄せて交換して使っていますが、抜群の使いよさです。工房の看板などの製作もこの糸ノコ盤から。

と、木取りについていろいろ綴ってみたけど、きわめてマニアック、木工の心得のない人には何を言っているのかちんぷんかんぷんですね。ですね! いやあ、失礼しました。まあ、粗悪なものでない限り、家具も工芸品もこんなふうな過程が潜んでいるということを知ってもらうにはよい機会だったかも。木取りは、「美しさ」の源泉ですね。

と、木取りについていろいろ綴ってみたけど、きわめてマニアック、木工の心得のない人には何を言っているのかちんぷんかんぷんですね。ですね! いやあ、失礼しました。まあ、粗悪なものでない限り、家具も工芸品もこんなふうな過程が潜んでいるということを知ってもらうにはよい機会だったかも。木取りは、「美しさ」の源泉ですね。

寒くなりました。工房にも薪ストーブの火が入り。

ギャラリーには今、treeの見本さえないため、実物の代わりに実寸の設計図をコピーしたものを掲げています。ここに実際のものがくるのは、どうだろう、12月10日頃だろうか、15日頃まで延びるだろうか。

ギャラリーには今、treeの見本さえないため、実物の代わりに実寸の設計図をコピーしたものを掲げています。ここに実際のものがくるのは、どうだろう、12月10日頃だろうか、15日頃まで延びるだろうか。

神経を使う作業がこれからも続きます。